FZ/T73002-91 针织帽/纺织测试仪

本标准的4.1及4.7中的耐汗溃色牢度、耐水色牢度、耐干摩擦色牢度、甲醛含量、pH值、异昧、可分解芳香胺染料为强制性条文。

本标准代替FZ/T 73002-1991《针织帽》。

本标准与FZ/T 73002-1991相比主要变化如下;/纺织测试仪

——修改了标准的“范围”内容;

——补充了“规范性引用文件”;

——增加了成品使用说明的技术要求;

——修改了缝制技术要求;

——补充了耐干洗色牢度、耐水色牢度、耐光色牢度等技术要求;

——增加了甲醛含量、pH值、异味、可分解芳香胺染料等安全要求;

——增加了对纤维含量偏差的考核要求;

——修改了成品的抽样规定;

——修改和补充了成品的质量缺陷要求i

——补充了成品的等级判定要求;

——取消了原标准的附录A。

本标准由中国纺织工业协会提出。

本标准由全国服装标准化技术委员会归口。

本标准主要起草单位:上海市服装研究所、中国商业联合会纺织服装质量监督检测中心(天津)、上海服装鞋帽商业行业协会、上海服装集团工艺帽有限公司、上海利乐服装研究有限公司。

本标准主要起草人:许鉴、姚小妹、吴树珍、封孝忠、奉威、王宏明。

本标准由全国服装标准化技术委员会负责辟释。

本标准于1991年首次发布,本次为第一次修订。

1 范围

本标准规定了针织帽的要求、检验(测试)方法、检验分类规则、标志、包装、运输和贮存等全部技术要求。

本标准适用于以纺织针织物为主要原料生产的帽子。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 250评定变色用灰色样卡

GB 251 评定沾色用灰色样卡

GB/T 2910纺织品 二组分纤维混纺产品定量化学分析方法

GB/T 2911 纺织品 三组分纤维混纺产品定量化学分析方法

GB/T 2912.1纺织品 甲醛的测定第1部分:游离水解的甲醛(水萃取法)

GB/T 3920纺织品 色牢度试验 耐摩擦色牢度

GB/T 3921.1 纺织品 色牢度试验 耐洗色牢度:试验1

GB/T 3922纺织品耐汗渍色牢度试验方法

GB/T 4841.6 1/12染料染色标准深度色卡

GB 5296.4消费品使用说明 纺织品和服装使用说明

GB/T 5711 纺织品 色牢度试验 耐干洗色牢度

GB/T 5713 纺织品 色宰度试验 耐水色牢度

GB/T 7573 纺织品 水萃取液pH值的测定

GB/T 8170 数值修约规则/纺织测试仪

GB/T 8427-1998纺织品 色牢度试验耐人造光色牢度:氙弧

GB/T 17592纺织品 禁用偶氮染料的测定

GB 18401-2003 国家纺织产品基本安全技术规范

GB/T 18886 纺织品 色牢度试验 耐唾液色牢度

FZ/T 01026纺织品 四组分纤维混纺产品定量化学分析方法

FZ/T 01053 纺织品 纤维含量的标识

FZ/T 01057(所有部分) 纺织纤维鉴别试验方法

FZ/T 01095 纺织品 氨纶产品纤维含量的试验方法

FZ/T 80002 服装标志、包装、运输和贮存

FZ/T 80004服装成品出厂检验规则

3术语和定义

下列术语和定义适用于本标准。

4要求

4.1 使用说明

成品的使用说明按GB 5296.4和GB 18401-2003的规定执行。其中,成品的规格应以厘米为单位标注其帽宽。

4.2规格

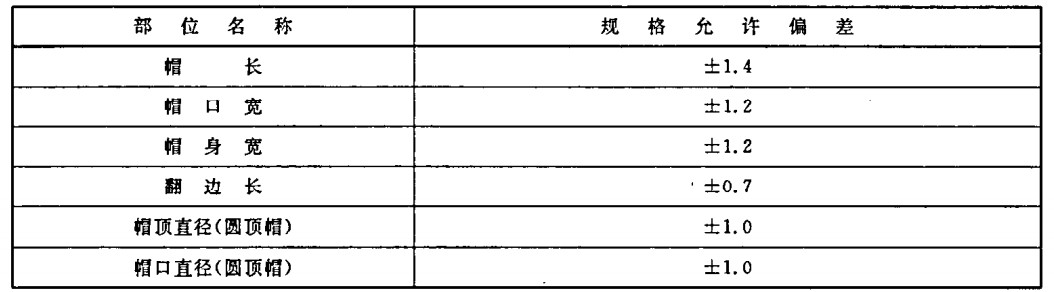

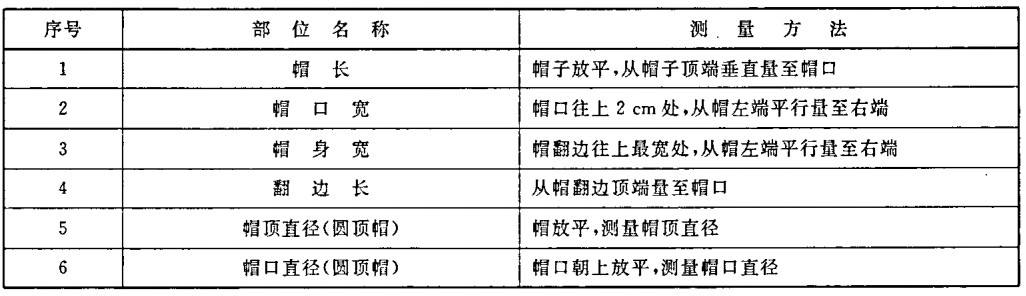

成品主要部位的规格由企业自行设置,规格允许偏差按表1规定。

表1 单位为厘米

4.3原材料/纺织测试仪

原材料可根据用户需要选用适合制作针织帽,并符合相关国家标准或行业标准的产品。

4.4色差

同件产品表面部位的色差不低于4级。同批产品的色差或与确认样的色差不低于3-4级。

4.5缝制

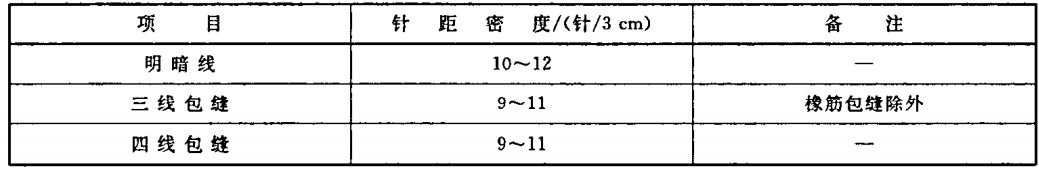

4.5.1 针距密度按表2规定。

表2

4.5.2成品各部位缝制线迹顺直、整齐、牢固、松紧适宜。

4.5.3成品表面无凹凸不匀、松紧不匀、花纹不齐、花针、漏针、吊针、稀路针、瘪针、豁口、豁边、破洞、油针、修疤和坏针形成的疵点等映陷。

4.5.4 同一部位缝线跳针不超过1针。

4.5.5提花、抽条、夹条的产品,花纹和提花应清晰、完整。直横正直,里外平服。

4.5.6绣花花型不走型、不起皱,符合绣花针法,不影响帽身弹性。

4.5.7帽面、帽里纹路歪斜互差不大于1 cm。串顶不允许漏眼或单股眼,线结牢固。收顶眼子直径;单股编织不大于0.5 cm,多股编织不大于1 cm。

4.5.8拉毛应均匀。

4.5.9成品表面整洁、无污渍、无破损。

4.5. 10帽球、帽蒂、带、结等缝钉牢固,无松线、散结、脱落。

4.5. 11耐久性标签和装饰件等端正、牢固。

4.6熨烫

熨烫平服、圆势应正直、无极光、无烫黄。

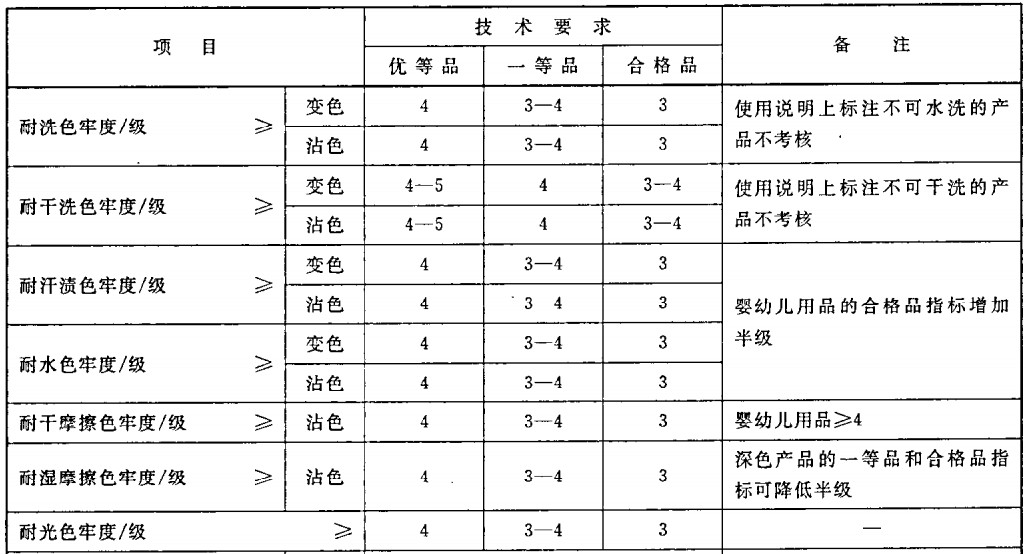

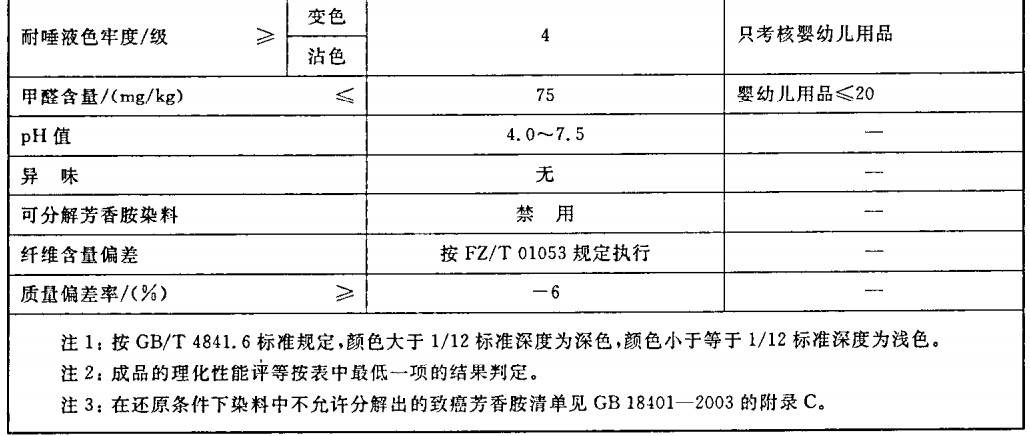

4.7理化性能

成品的理化性能要求按表3规定。

表3

5检验(测试)方法

5.1 检验工具

5.1.1 钢卷尺。

5.1.2评定变色用灰色样卡(GB 250)。

5.1.3评定沾色用灰色样卡(GB 251)。

5.1.4天平秤。

5.2检验条件

可在正常北向自然光线或灯光下进行。如采用灯光时,应保持被检样品表面照度不低于600 lx。

5.3成品规格测定

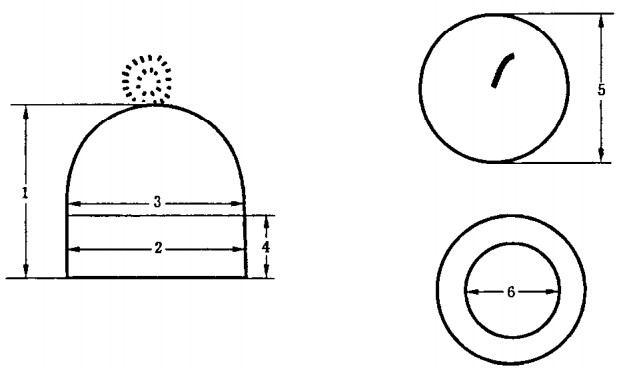

5.3.1 成品主要部位规格测量方法按表4规定,测量部位见图1。

5.3.2成品主要部位规格允许偏差按表1规定。

表4

图1

5.4色差测定

试样被测部位应纱向一致,采用北空光照射,或用600 lx及以上等效光源。入射光与试样表面约成45。角,检验人员的视线大致垂直于试样表面,距离约60 cm目测,并按4.4规定与GB 250标准样卡对比。

5.5针距密度测定

成品的缝制质量按4.5规定。针距密度按表2规定,在成品上任取3 cm(厚薄部位除外)进行测量。

5.6理化性能测定

5.6.1 耐洗色牢度的测试方法按GB/T 3921.1规定。

5.6.2耐干洗色牢度的测试方法按GB/T 5711规定。

5.6.3酎汗渍色牢度的测试方法按GB/T 3922规定。

5.6.4 耐水色牢度的测试方法按GB/T 5713规定。

5.6.5 耐摩擦色牢度的测试方法按GB/T 3920规定。

5.6.6耐光色牢度的测试方法按GB/T 8427-1998的方法3规定。其中一等品产品的试样可只与蓝色羊毛标准4和蓝色羊毛标准3两块一起曝晒,报告色牢度级数表示为“好于4级”或“差于3级”或实测级数。

5.6.7耐唾液色牢度的测试方法按GB/T 18886规定。

5.6.8 甲醛含量的测试方法按GB/T 2912.1规定。

5.6.9 pH值的测试方法按GB/T 7573规定。

5.6.10异昧的测试方法按GB 18401-2003的6.7规定。

5.6.11 可分解芳香胺染料的测试方法按GB/T 17592规定,检出限为20 mg/kg。

5.6.12纤维含量的测试方法按GB/T 2910、GB/T 2911、FZ/T 01026、FZ/T 01057、FZ/T 01095等规定,含毛产品和丝绸产品试验结果按结合公定回潮率含量计算,其余产品的试验结果按净干含量计算。

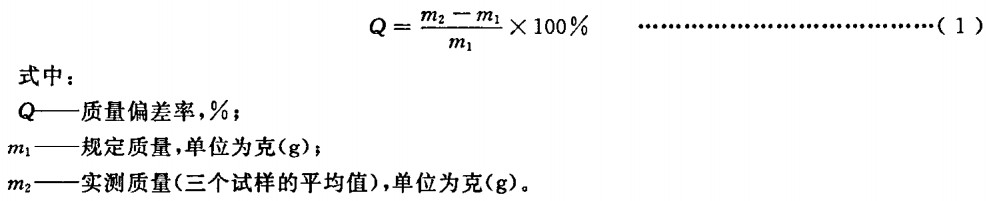

5.6. 13质量偏差率的测试,在批量中随机抽取三个成品,用天平秤分别称其质量,取三个试样的平均值,按GB/T 8170修约至0.1 9,并按式(1)计算质量偏差率。

6检验规则/纺织测试仪

6.1 检验分类

6.1.1 成品检验分为出厂检验和型式检验。

6.1.2出厂检验项目按第4章规定,4.7除外。

6.1.3墅式检验项且按第4章规定。

6.2质量等级和缺陷划分规则

6.2.1质量等级划分

成品质量等级划分以缺陷是否存在及其轻重程度为依据。抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分。

6.2.2缺陷划分

单件产品不符合第4章规定的要求即构成缺陷。按照产品不符合要求和对产品性能、外观的影响程度,缺陷分成三类:

a)严重缺陷:严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。

b) 重缺陷:不严重降低产品的使用性能,不严重影响产品外观,但较严重不符合标准要求的缺陷,称为重缺陷。

c) 轻缺陷:不符合标准要求,但对产品的使用性能和外观有较小影响的缺陷,称为轻缺陷。

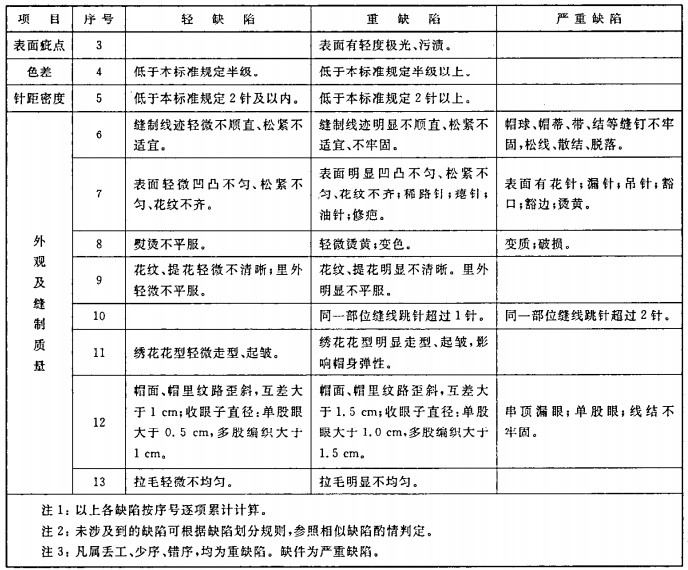

6.2.3质量缺陷判定依据

质量缺陷判定依据按表5规定。

表5

表5(续)

6.3抽样规定

外观质量检验抽样数量按产品批量:

500顶及以下抽10顶。

500顶以上至1000顶(含1 000顶)抽20顶。

1 000顶以上抽30顶。

理化性能检验抽样根据试验需要,一般不少于3顶。

6.4判定规则

6.4.1 单顶(样本)判定

优等品:严重缺陷数一O 重缺陷数=O 轻缺陷数≤1

一等品:严重缺陷数一O 重缺陷数一0 轻缺陷数≤3

合格品:严重缺陷数-0 重缺陷数一O 轻缺陷数≤4或

严重缺陷数一O 重缺陷数一1 轻缺陷数≤2

6.4.2批量判定

优等品批:外观质量检验样本中的优等品数≥90%,一等品和合格品数≤10%。各项理化性能指标测试均达到优等品要求。

一等品批:外观质量检验样本中的一等品以上的产品数≥90%,合格品数≤10%(不含不合格品)。

各项理化性能指标测试均达到一等品要求。

合格品批:外观质量检验样本中的合格品以上的产品数≥90%,不合格品数≤10%(不含严重缺陷不合格品)。各项理化性能指标测试均达到合格品要求。

当外观缝制质量判定与理化性能判定不一致时,执行低等级判定。

6.5检验结果判定

6.5.1成品出厂检验规则按FZ/T 80004规定。

6.5.2型式检验按6..3抽样,样本批量判定结果符合6.4要求,则判定批量产品为合格,样本批量判定低于6.4要求,则判定批量产品不合格。

6.6复验规定

如果交收双方对首次检验结果判定有异议时,可进行一次复验。复验抽样数量为6.3规定数的2倍,复验结果按6.4和6.5规定判定。以一次复验结果为最终判定结果。

7标志、包装、运输和贮存

成品的标志、包装、运输和贮存按FZ/T 80002执行。

相关推荐:纺织测试仪