服装标准——针织T恤衫(FZ/T73008-2002)/纺织测试仪

前 言本标准根据国际试验与材料协会标准ASTM4234—2001《女式成人及儿童针织晨衣、睡衣、睡袍、长衬裙和内衣织物的标准性能规格》起草,与ASTM4234—2001的一致性程度为非等效。

本标准代替FZ/T73008—1997《针织T恤衫》。

本标准与FZ/T73008—1997相比主要变化如下:/纺织测试仪

——关于引用文件的规则修订为:区分注日期和不注日期的引用文件(1997年版的2;本版的2);

——修改产品分等规定(1997年本版的4.1.1;本版的4.2.1);

——产品号型采用服装号型标准GB/T1335或按GB/T6411规定(本版的3.2);

——对表面疵点评等规定进行调整,并对内容进行简化(1997年版本的4.1.4.4;本版的4.4.4);

——增加了纤维含量、甲醛含量、pH值、起球、水洗后扭曲率、涂料印花耐洗色牢度、涂料印花耐摩擦色牢度、耐光汗复合色牢度的要求与试验方法(见4.3和5);

——关于标准中缩水率指标修订为水洗尺寸变化率,并对其指标进行相应变动(1997年版4.2.1;本版的4.3);

——对标准中染色牢度指标进行了调整(1997年版4.2.2;本版的4.3);

——标准中附录A不再作为附录,而是作为标准条文要求(1997年版7.2;本版的7);

——删除了规格尺寸偏差中对肩宽、挂肩的考核项目(1997年版的4.4.4);

——删除了对干燥重量的要求与试验方法(1997年版的4.2.1和5.2)。

本标准由中国纺织工业协会提出。

本标准由全国纺织品标准化技术委员会针织品分技术委员会归口。

本标准起草单位:国家针织产品质量监督检验中心、江苏红豆实业有限公司、上海三枪集团有限公司、广东溢达针织有限公司、广东省纺织产品质量监督检验测试中心。

本标准主要起草人:吴培枝、刘凤荣、葛东英、周雪敏、单学蕾、顾伯芳。

本标准于1989年首次发布,1997年5月第一次修订,本次为第二次修订。

本标准代替标准的历次版本发布情况为:

——ZBW63005—89、FZ/T73008—1997。

针织T恤衫

1 范围/纺织测试仪

本标准规定了针织T恤衫产品的分类、要求、试验方法、判定规则、标志、包装、运输和贮存。

本标准适用于鉴定针织T恤衫的品质。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB250 评定变色用灰色样卡(GB250-1995,idtISO105-A02:1993)

GB251 评定沾色用灰色样卡(GB251-1995,idtISO105-A03:1993)

GB/T1335(所有部分)服装号型

GB/T2910 纺织品 二组分纤维混纺产品定量化学分析方法(GB/T2910-1997,eqvISO1833:1977)

GB/T2911 纺织品 三组分纤维混纺产品定量化学分析方法(GB/T2911-1997,eqvISO5088:1976)

GB/T2912.1 纺织品 甲醛的测定 第1部分:游离水解的甲醛(水萃取法)

GB/T3920 纺织品 色牢度试验 耐摩擦色牢度(GB/T3920-1997,eqvISO105-X12:1993)

GB/T3921.1 纺织品 色牢度试验 耐洗色牢度:试验1(GB/T3921.1-1997,eqvISO105-C01:1989)

GB/T3921.3 纺织品 色牢度试验 耐洗色牢度:试验3(GB/T3921.3-1997,eqvISO105-C03:1989)

GB/T3922 纺织品 耐汗渍色牢度试验方法(GB/T3922-1995,eqvISO105-E04:1994)

GB/T4802.1 纺织品 织物起球试验 圆轨迹法

GB/T4856 针棉织品包装

GB5296.4 消费品使用说明 纺织品和服装使用说明

GB/T6411 棉针织内衣规格尺寸系列

GB/T7573 纺织品 水萃取液pH值的测定

GB/T8170 数值修约规则

GB/T8878 棉针织内衣

GB/T14576-1993 纺织品耐光、汗复合色牢度试验方法

GB/T14801 机织物与针织物纬斜和弓纬试验方法

FZ/T01053 纺织品纤维含量的标识

FZ/T01057(所有部分) 纺织纤维鉴别试验方法

FZ/T73011-1998 针织腹带

3 产品分类

3.1 针织T恤衫按织物组织分为单面织物、双面织物二大类产品。

3.2 针织T恤衫号型按GB/T1335规定或GB/T6411执行。

4 要求

4.1 要求分为内在质量和外观质量两个方面。内在质量包括纤维含量、甲醛含量、pH值、水洗尺寸变化率、水洗后扭曲率、弹子顶破强力、起球、耐光汗复合色牢度、耐洗色牢度、耐汗渍色牢度、耐摩擦色牢度、涂料印花耐洗色牢度、涂料印花耐摩擦色牢度等项指标。外观质量包括表面疵点、规格尺寸偏差、本身尺寸差异、缝制规定等项指标。

4.2 分等规定

4.2.1 针织T恤衫的质量等级分为优等品、一等品、合格品。

4.2.2 针织T恤衫的质量定等:内在质量按批(交货批)评等,外观质量按件评等,二者结合按最低品等级定等。

4.3 内在质量要求

4.3.1 内在质量要求见表1。

表1 内在质量要求

| 项 目 | 优等品 | 一等品 | 合格品 | ||||

| 纤维含量(净干含量)/(%) | 按FZ/T01053规定执行 | ||||||

| 甲醛含量/(mg/kg) ≤ | 75 | ||||||

| pH值 | 4.0~ 7.5 | ||||||

| 水洗尺寸变化率/(%) | 单面织物 | 直向 | -3.0~+1.5 | -5.0~+1.5 | |||

| 横向 | -3.0~+1.5 | -5.5~+1.5 | |||||

| 双面织物 | 直向 | -3.0~+1.5 | -5.5~+1.5 | ||||

| 横向 | -3.0~+1.5 | -6.0~+1.5 | |||||

| 水洗后扭曲率/(%) ≤ | 4.0 | 6.0 | |||||

| 弹子顶破强力/N≥ | 单面织物 | 150 | |||||

| 双面织物 | 240 | ||||||

| 起球/级 ≥ | 3.5 | 3.0 | 2.5 | ||||

| 耐光、汗复合色牢度/级 ≥ | 3-4 | 3 | 2-3 | ||||

| 耐洗色牢度/级 ≥ | 变色 | 4-5 | 3-4 | 允许二项指标比一等品低半级 | |||

| 沾色 | 3-4 | 3-4 | |||||

| 耐汗渍色牢度/级 ≥ | 变色 | 4-5 | 3-4 | ||||

| 沾色 | 3-4 | 3-4 | |||||

| 耐摩擦色牢度/级 ≥ | 干摩 | 4 | 3-4 | ||||

| 湿摩 | 3 | 2-3(深色2) | |||||

| 涂料印花耐洗色牢度/级 ≥ | 变色 | 3-4 | 3 | ||||

| 沾色 | 3-4 | 3 | |||||

| 涂料印花耐摩擦色牢度/级≥ | 干摩 | 3 | 3 | ||||

| 湿摩 | 2-3 | 2 | |||||

4.3.3 当一种纤维的标注含量不超过10%时,其含量不得少于本身含量的70%。

4.3.4 磨毛、起绒类产品不考核起球。

4.3.5 弹性产品横向不考核水洗尺寸变化率。

4.3.6 湿摩擦色牢度不得低于2级

4.3.7 内在质量各项指标,以试验结果最低一项评等作为该批产品的评等依据。

4.4 外观质量分等规定

4.4.1 外观质量评等以件为单位,按表面疵点、规格尺寸偏差、本身尺寸差异、缝制规定的评等来决定。

4.4.2 在一件产品上发现属于不同品等的外观疵点时,则按最低品等评等。

4.4.3 在一件产品上只允许有两个同等级的极限表面疵点,超过者应降一个等级。

4.4.4 表面疵点评等规定见表2。

表2表面疵点评等规定

| 疵点名称 | 优等品 | 一等品 | 合格品 | |

| 色差 ≥ | 4级 |

主料之间4级 主副料之间3—4级 |

主料之间3-4级 主副料之间2—3级 |

|

| 纹路歪斜率(横向不大于) | 彩条 | 3% | 4% | 6% |

| 缝纫油污线 | 浅淡的1cm3处或2cm1处,领、襟、袋部位不允许 | 浅淡的20cm,深的10cm | ||

| 底边脱针 | 每面1针3处,但不得连续,骑缝处三线包缝不超过3针,四、五线包缝不超过4针 | 超出一等品要求者 | ||

| 底边明针 | 不超过0.15cm,骑缝处0.25cm,单面长度不超过3cm | 允许 | ||

| 明线曲折高低 | 0.2cm, | 允许 | ||

|

注1:未列入表内的疵点按GB/T8878表面疵点评等规定。 注2:主要部位指T恤衫前身及袖子外部的三分之二的部位。 |

||||

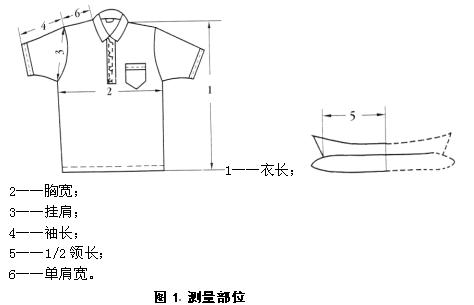

4.4.5 成衣测量部位及规定见图1和表3。

表3成衣测量部位规定

| 序号 | 部位 | 测量方法 |

| 1 | 衣长 | 由肩缝最高处量到底边 |

| 2 | 胸宽 | 由袖窿缝与肋缝交叉处向下2cm水平横量 |

| 3 | 挂肩 | 大身和衣袖接缝处自肩到腋的直线距离 |

| 4 | 袖长 | 由肩缝与袖窿缝的交点到袖口边 |

| 5 | 1/2领长 | 领子对折,由里口横量,立领量上口 |

| 6 | 单肩宽 | 由肩缝最高处量到肩缝与袖窿缝的交点 |

| 注:各部位测量精确至0.1cm | ||

4.4.6 规格尺寸偏差见表4。

表4规格尺寸偏差 单位:厘米

| 项目 | 儿童、中童 | 成 人 | ||||

| 优、一等品 | 合格品 | 优等品 | 一等品 | 合格品 | ||

| 衣长 | -1.0 | -2.0 | ±1.0 |

+2.0 -1.5 |

-2.0 | |

| 胸宽 | -1.0 | -2.0 | ±1.0 | ±1.5 | -2.0 | |

| 袖长 | 长袖 | -1.0 | -2.0 | ±1.5 |

+2.0 -1.5 |

-2.5 |

| 短袖 | -0.5 | -1.0 | -1.0 | -1.0 | -2.0 | |

| 领长 | 衬衫领 | 不考核 | 不考核 | ±0.5 | ±1.0 | ±1.5 |

4.4.7 本身尺寸差异见表5。

表5本身尺寸差异 单位为厘米

| 项目 |

优等品 ≤ |

一等品 ≤ |

合格品 ≤ |

|

| 衣长不一 | 门襟 | 0.3 | 0.5 | 0.8 |

| 前、后身及左右腰缝 | 1 | 1 | 1.5 | |

| 袖宽、挂肩不一 | 0.5 | 1 | 1.5 | |

| 左右单肩宽窄不一 | 0.5 | 0.5 | 0.8 | |

| 袖长不一 | 长袖 | 1 | 1 | 1.5 |

| 短袖 | 0.5 | 0.8 | 1.2 | |

| 胸宽不一 | 上下不一(宝塔形) | 1.5 | 2 | 3 |

| 前、后片宽度不一 | 0.5 | 1 | 1.5 | |

| 领尖不一 | 衬衫领 | 0.3 | 0.3 | 0.5 |

| 横机领 | 0.4 | 0.4 | 0.6 | |

4.5缝制规定

4.5.1 优等品、一等品、合格品按本规定执行。

4.5.2 合肩处应加衬本料直纹条、纱带或用四线、五线包缝机缝制。

4.5.3 凡四线、五线包缝机合缝,袖口处应用套结或平缝封口加固。

4.5.4 领型端正,门襟平直,袖、底边宽窄一致,熨烫平整,缝道烫出,线头修清,无杂物。

4.5.5 针迹密度规定见表6。

表6 针迹密度规定 单位:针迹数/2cm

| 机种 | 平缝 | 平双针 | 包 缝 | 包缝卷边 |

| 针迹数不低于 | 9 | 8 | 8 | 8 |

4.5.7 锁眼机针迹密度,按角计量,每厘米长度8~9针,二端各打套结2~3针。

4.5.8 钉扣的针迹密度,每个扣眼不低于5针。

4.5.9 包缝机缝边密度,三线不低于0.4cm,四线不低于0.5cm,五线不低于0.7cm。

4.5.10 缝纫针脚密度低于规定及双针绷缝机的短针跳针一针分散二处作0.5件漏验计算,平缝机的跳针,每件成品允许一针二处,但5cm内不得连续,超过者作漏验计算。

4.5.11 彩条产品,门襟、口袋均要对条对格。

5 试验方法/纺织测试仪

5.1 抽样数量

5.1.1 外观质量按批分品种、色别、规格尺寸随机采样1%~3%,但不得少于20件。

5.1.2 内在质量按批分品种、色别、规格尺寸随机采样4件,不足时可增加件数。

5.2 外观质量检验条件

5.2.1 一般采用灯光检验,用40W青光或日光灯一支,上面加灯罩,灯罩与检验台中心垂直距离为80cm±5cm.

5.2.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.2.3 检验时应将产品平摊在检验台上,台面铺白布一层,检验人员的视线应正视平摊产品的表面,日光与产品中间距离为35cm以上。

5.3 试样准备和试验条件

5.3.1 所取试样不应有影响试验结果的疵点。

5.3.2 在产品不同部位取样。

5.3.3 弹子顶破强力、水洗尺寸变化率试验需将试样在常温下展开平放20h,然后在试验室温度为(20±2)℃,相对湿度为(65±3)%条件下放置4h再进行试验。

5.4 试验项目

5.4.1 纤维含量试验

按GB/T2910、GB/T2911、FZ/T01057、FZ/T73011规定执行。

5.4.2 甲醛含量试验

按GB/T2912.1规定。其中印花等特殊处理产品试验做印花等特殊处理部位。

5.4.3 pH值试验

按GB/T7573规定执行。

5.4.4 水洗尺寸变化率

按GB/T8878规定执行。

5.4.5 弹子顶破强力试验

按GB/T8878规定执行

5.4.6 起球试验

按GB/T4802.1规定执行。试验采用压力780cN,起毛次数0次,起球次数600次,评级按针织物起毛起球样照(Ⅰ)。

5.4.7 耐光、汗复合色牢度试验

按GB/T14576—1993中B法规定执行。

5.4.8 水洗后扭曲率试验方法

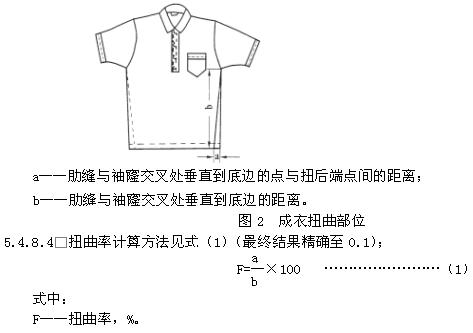

5.4.8.1 将做完水洗尺寸变化率的成衣铺在光滑的台面上,用手轻轻拍平,进行测量。

5.4.8.2 于每件成衣扭斜程度最大的一边测量,以三件扭曲率的平均值作为计算结果。

5.4.8.3 成衣扭曲部位见图2。

5.4.9 耐洗色牢度试验

按GB/T3921.3规定执行。锦纶产品按GB/T3921.1规定执行。

5.4.10 耐汗渍色牢度试验

按GB/T3922规定执行。

5.4.11 耐摩擦色牢度试验

按GB/T3920规定执行,只做直向。

5.4.12 染色牢度评级

按GB250、GB251评定。

5.4.13 纹路歪斜试验

按GB/T14801规定执行。

6 判定规则/纺织测试仪

6.1 外观质量

按品种、色别、规格尺寸计算不符品等率。凡不符品等率在5.0%及以内者,判定该批产品合格。不符品等率在5.0%以上者,判该批产品不合格。

内包装标志差错按件计算;不允许有外包装差错。

6.2 内在质量

6.2.1水洗尺寸变化率以全部试样平均值作为检验结果,平均合格为合格。若同时存在收缩与倒涨的试验结果时,以收缩(或倒涨)的二件试样的算术平均值作为检验结果,合格者判定该批产品合格,不合格者判定该批产品不合格。

6.2.2 弹子顶破强力、水洗后扭曲率检验结果,取全部被测试样的算术平均值,合格者判定该批合格,不合格者判定该批不合格。

6.2.3 纤维含量、甲醛含量、pH值检验结果合格者,判定该批产品合格,不合格者判定该批不合格。

6.2.4 起球检验结果平均值符合本标准规定者判定该批产品合格,不合格者判定该批不合格。

6.2.5 耐光汗复合色牢度、耐洗色牢度、耐汗渍色牢度、耐摩擦色牢度、涂料印色耐洗色牢度、涂料印花耐摩擦色牢度检验结果合格者,判定该批产品合格,不合格者,分色别判定该批不合格。

6.2.6 严重影响服用性能的产品不允许。

6.3 复验

6.3.1 检验时任何一方对所检验的结果有异议时,在规定期限内,对所有有异议的项目均可要求复验。

6.3.2 提请复验时,必须保留提请复验数量的全部。

6.3.3 复验时检验数量为验收时检验数量的2倍,复验结果按本标准6.1~6.2规定处理,以复验结果为准。

7 标志、包装、运输和贮存

7.1 产品标志按GB5296.4规定执行。

7.2 包装按GB/T4856规定执行。

7.3 产品装箱运输应防潮、防火、防污染。

7.4 产品应存放在阴凉、通风、干燥、清洁的库房内,防蛀、防霉。

相关推荐:纺织测试仪